《2025制造业AI应用场景案例研究报告-质量检测篇》重磅发布!

新一轮工业浪潮中,人工智能(AI)正以前所未有的速度重塑制造业的未来。从传统人工质检到智能化检测,从经验驱动到数据驱动,AI正为制造业注入澎湃动力。在此背景下,e-works特别推出《2025制造业AI应用场景案例研究报告-质量检测篇》,通过剖析多个实践案例,揭示AI如何重塑传统质量检测,为制造企业应用AI提供借鉴和参考。

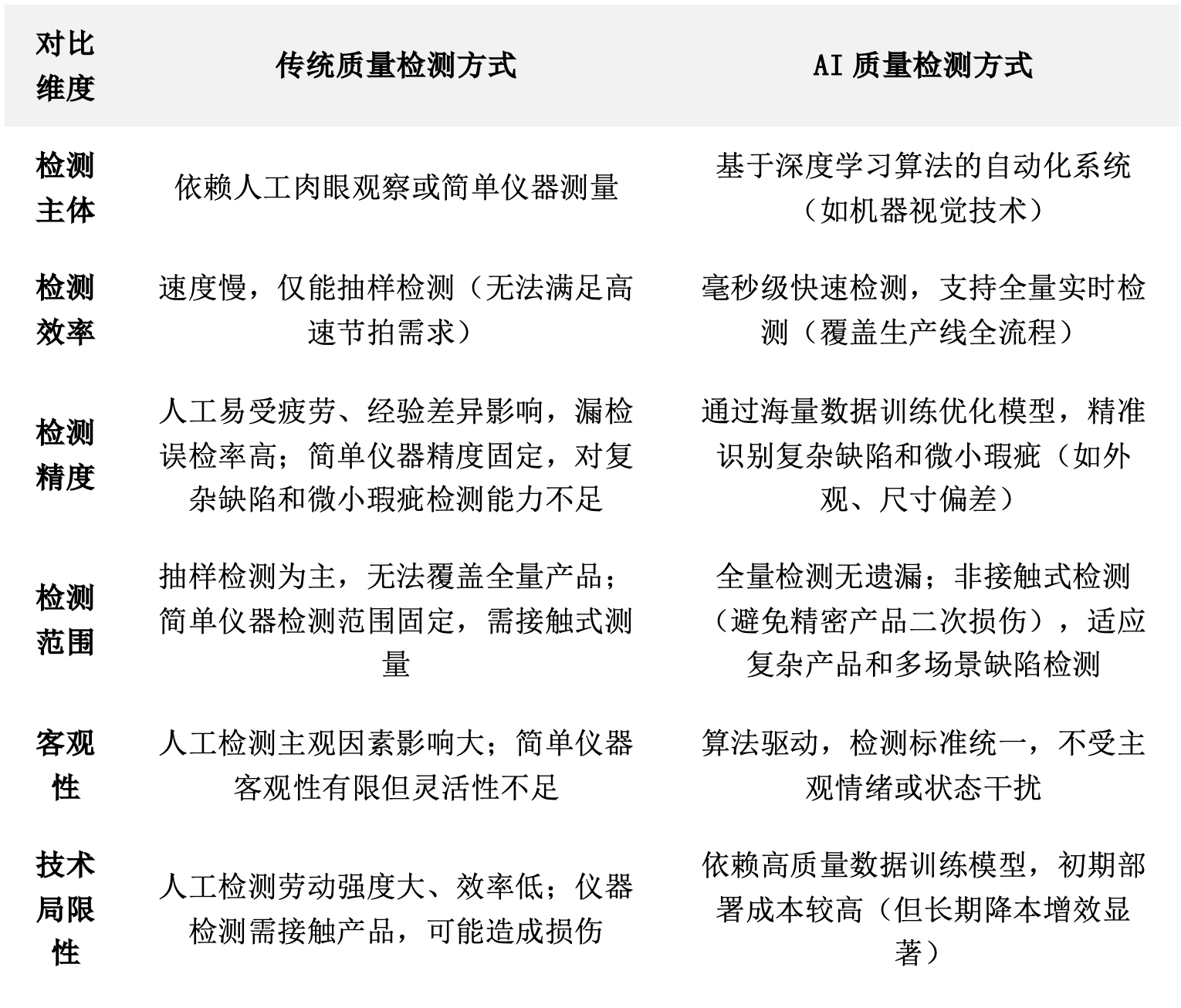

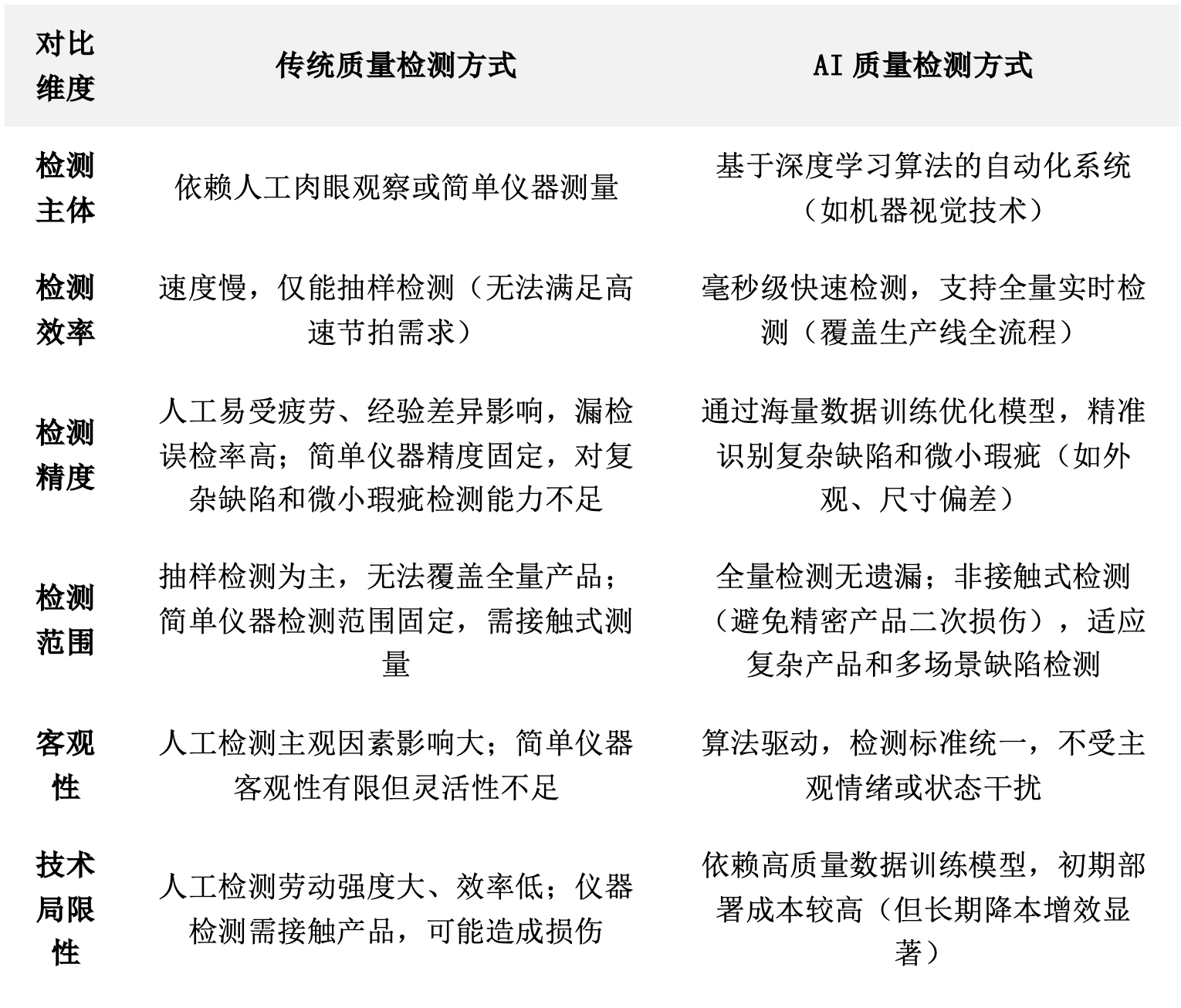

目前,很多制造企业的质检仍依赖人工检测或简单仪器测量,这些方式存在着诸多痛点。首先,人工检测效率低,难以满足节拍需求,因此往往只能对产品进行抽样检测,无法实现全量检测;其次,人工检测精度有限,且受主观因素影响,易出现漏检、误检现象;而基于简单仪器测量的质检手段也存在局限性,仪器测量虽然在一定程度上提高了检测客观性,但其检测范围和精度相对固定,对于复杂产品和微小缺陷的检测能力不足,而且通常需要对产品进行接触式测量,易造成产品二次损伤。AI技术的应用则为这些痛点的解决提供了新的思路和方法。首先,AI质检系统具备高速运算能力和精准的模式识别能力,能够对产品进行快速、全面的检测,极大提升了检测效率。例如,基于深度学习的机器视觉技术可以对产品的外观、尺寸等进行毫秒级检测,及时发现微小瑕疵。在检测精度方面,AI模型通过大量的数据训练不断优化自身参数,能够精准识别各种复杂缺陷。此外,AI技术实现了从抽样检测到全量检测的跨越,通过自动化设备与智能化算法的协同作业,对生产线上的每一件产品进行逐一检测,有效避免了缺陷产品流入市场,并且AI检测多为非接触式,不会对产品造成损伤。

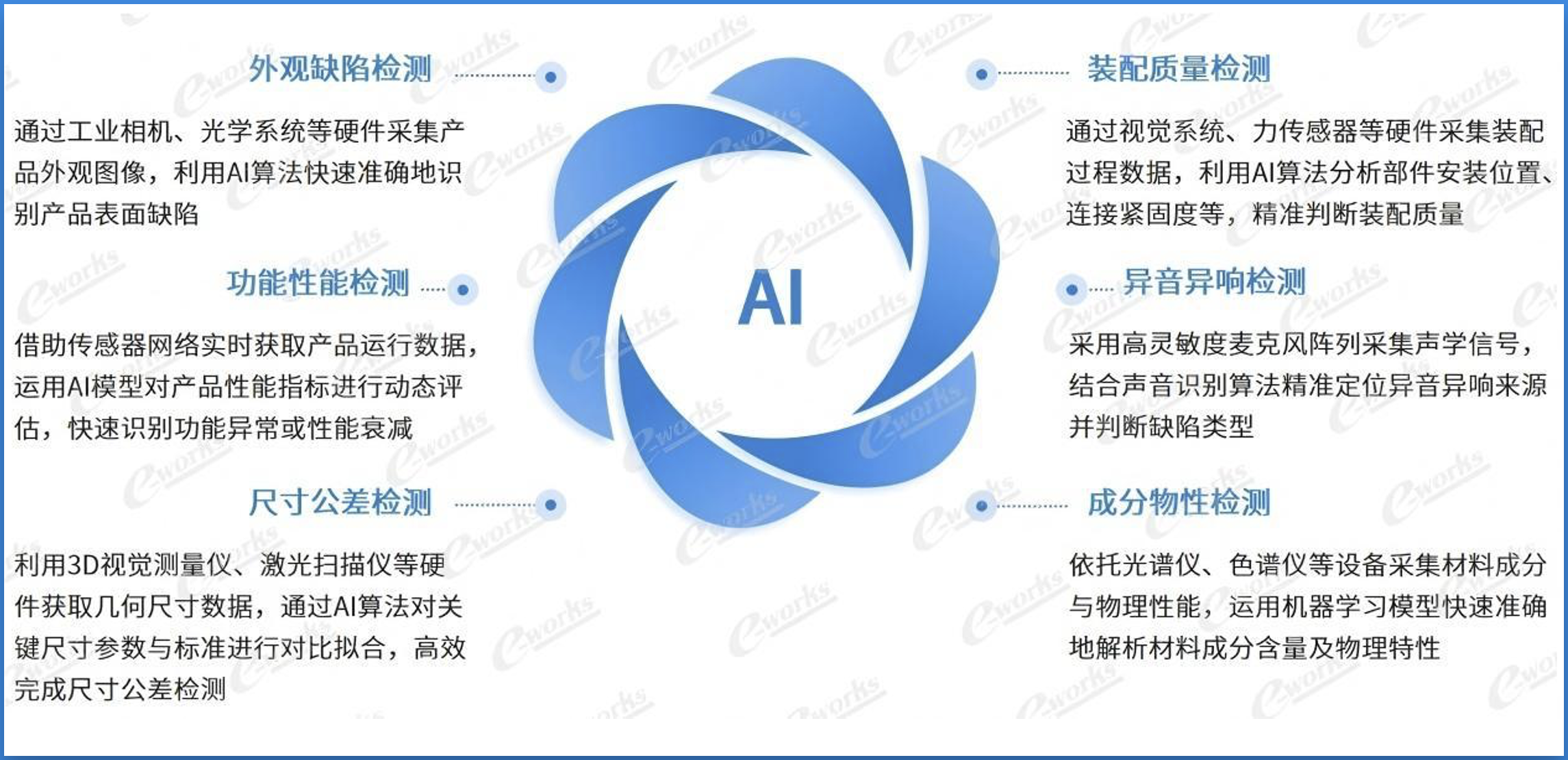

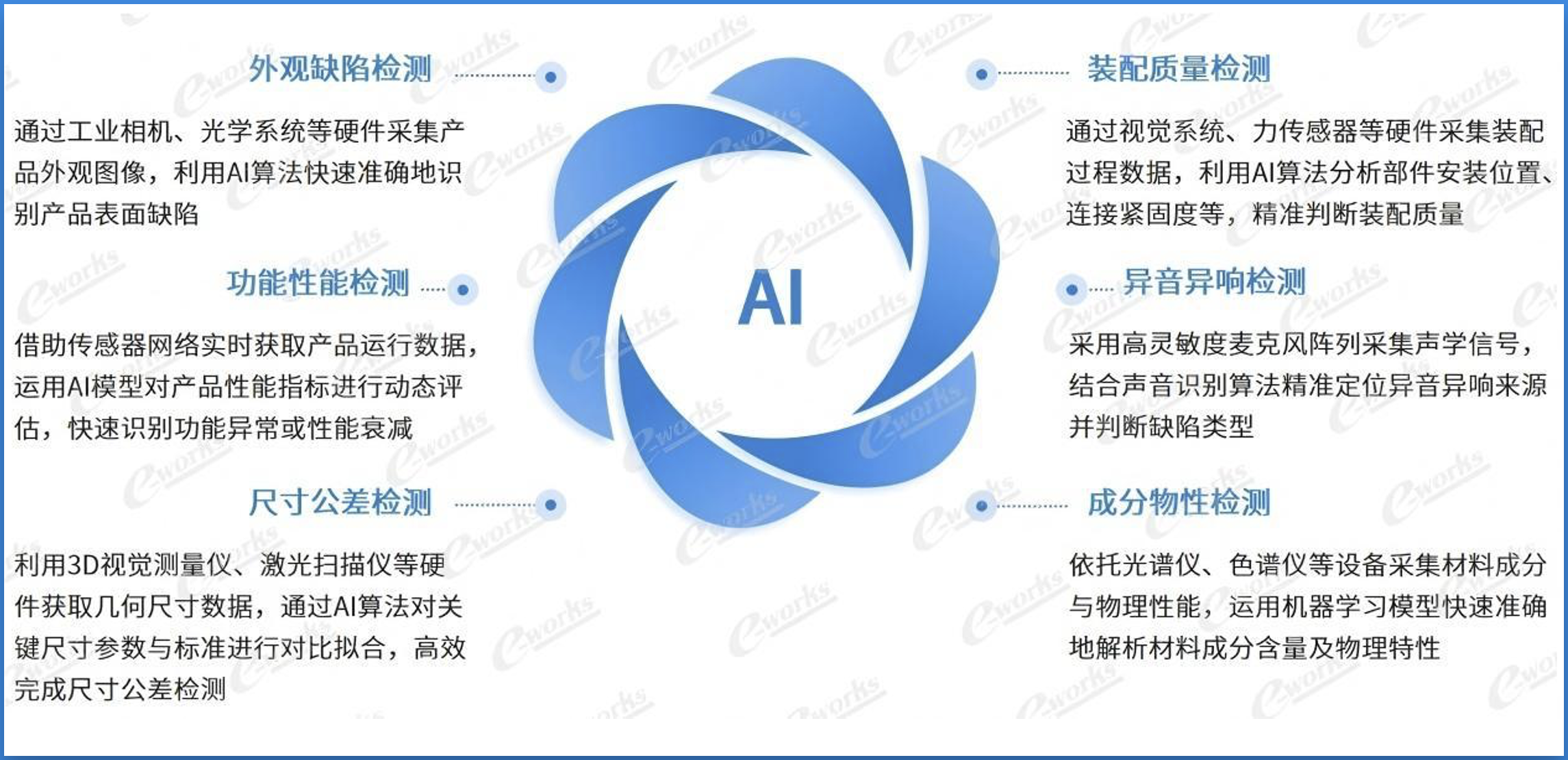

根据工信部发布的《智能制造典型场景参考指引(2025)》,智能制造在质检环节的典型场景为在线智能检测,即面向质量数据采集、分析、判定等活动,针对检测效率低、响应慢、一致性差等问题,应用智能检测、物性表征分析、机器视觉识别等技术,实现产品质量在线快速识别判定。本次报告基于检测的缺陷类别差异,将AI质检划分为外观缺陷检测、功能性能检测、尺寸公差检测、装配质量检测、异音异响检测、成分物性检测六大细分应用场景,并对各细分场景进行解析。

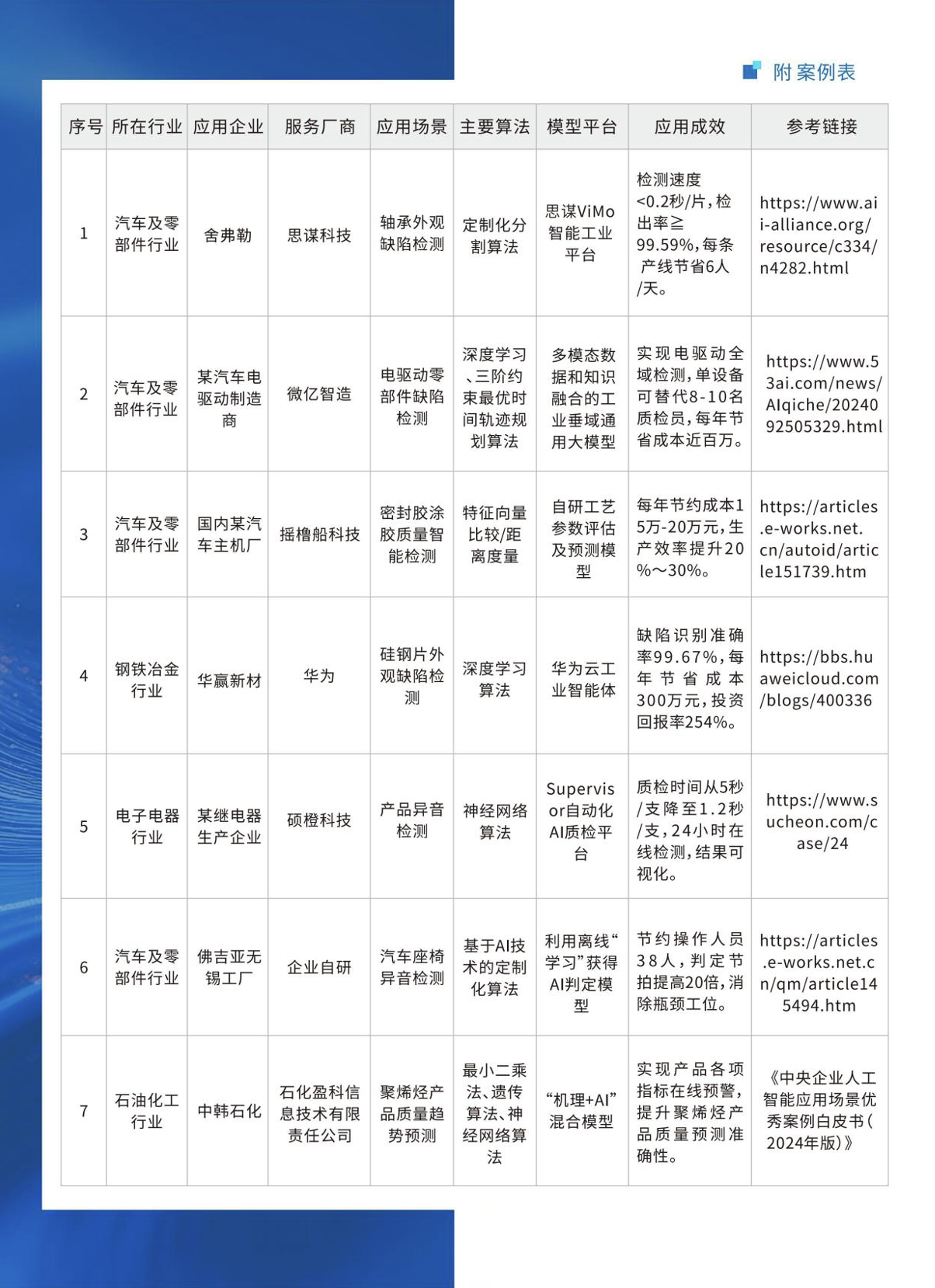

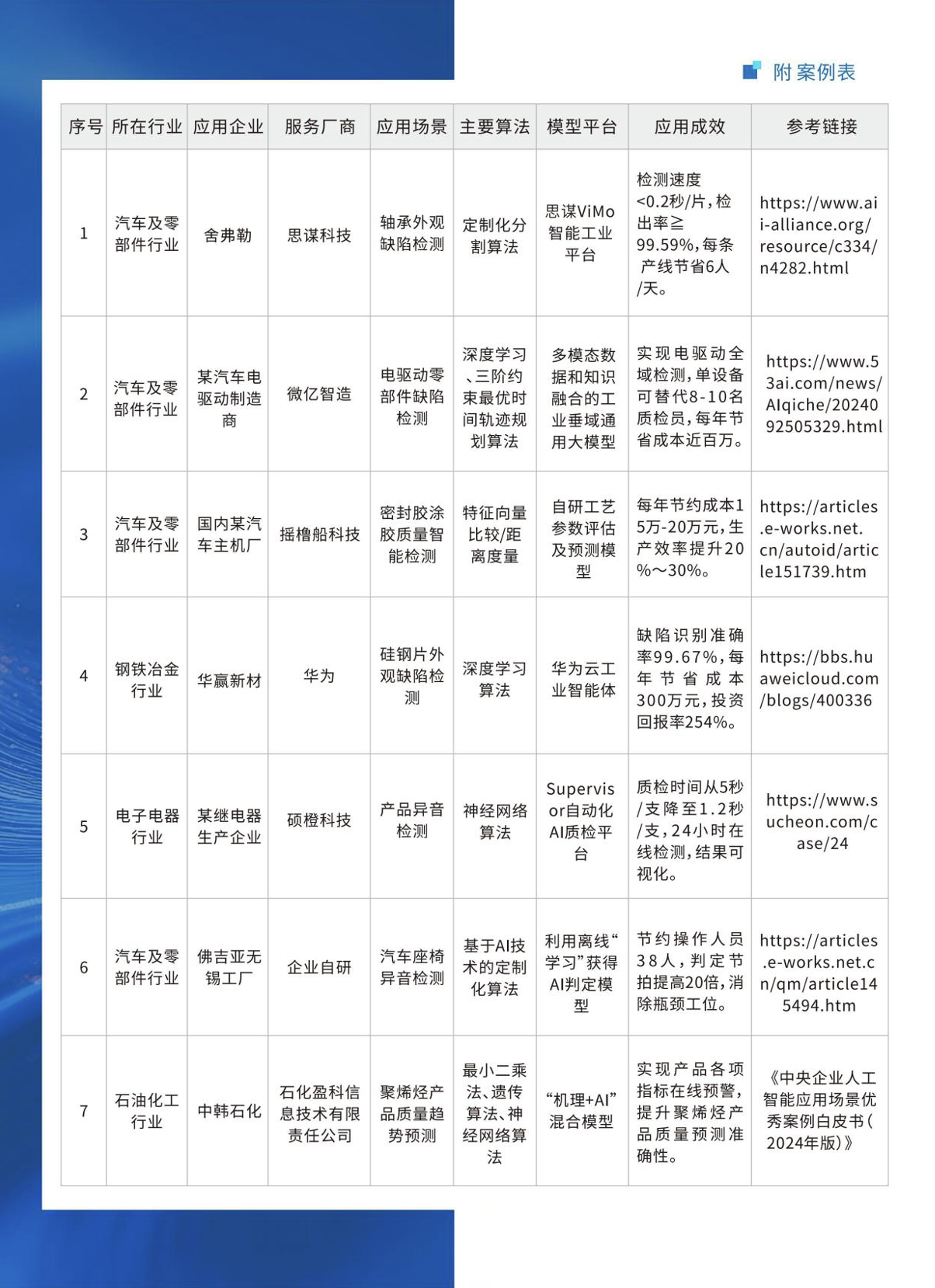

本次报告共展示了7个应用案例,涵盖不同行业和细分场景,充分展示了AI技术的广泛应用和显著成效。舍弗勒的轴承产品存在型号多、尺寸范围大、缺陷种类繁杂的问题。传统视觉技术与人工检测存在缺陷覆盖有限、工人水平不稳定等问题。舍弗勒联合思谋科技,基于思谋ViMo智能工业平台搭建轴承智能检测方案,涵盖算法、软件、硬件等方面。方案使轴承检测效率飞跃,一天可检测8万片轴承,兼容20余种产品型号,检出率≥99.59%,节省人力成本约80%。🔷 案例2:某国际汽车零部件企业电驱动产品质量检测某汽车电驱动部件生产企业面临产品复杂度高、人工检测效率低且不稳定、传统设备难以全面覆盖等困难。企业基于微亿智造电驱动AI大模型智能解决方案,将人工检测转换为系统化视觉检测。该方案实现电驱动生产全域检测,柔性适配不同节拍需求,单设备可替代8~10个质检员,每年节省近百万人工成本。国内某汽车主机厂的涂胶质量检测存在人工检测不确定性高、离线视觉检测增加返工成本等问题。企业联合摇橹船科技开发3D视觉涂胶质量检测系统,通过三维机器视觉技术获取涂胶轨迹数据,同时实时分析检测数据,支持与多种系统数据对接。每台设备每年可为工厂节约15万-20万元成本,生产效率提升20%~30%。华赢新材在硅钢片表面质量检测方面存在人工质检误差、效率低且有安全隐患、材料浪费等问题。基于华为云工业智能体,将硅钢板表面缺陷检测系统和工业视觉平台对接,实现端侧成像、边缘侧智能质检、云端AI算法训练模型提升质检准确率。该方案可提升质检准确率达99.67%,完成硅钢板边缘缺陷智能识别和记录,节省300万/年钢材成本。🔷 案例5:国内某继电器企业交流继电器产品异音检测国内某继电器生产企业,其产品异音质检环节依赖人工全检,存在主观性强、标准难以统一等问题。企业联合硕橙科技开发继电器异音检测系统,利用传感器采集噪声数据,通过声振融合技术结合AI算法匹配特征类型、快速识别异音。该方案使质检效率和准确性大幅提升,检测时间从5秒/支缩短至1.2秒/支,24小时在线检测,结果统计自动化、可视化,并与MES系统对接实现产品溯源。佛吉亚无锡工厂电动调高器的NVH性能评判面临人工成本高昂、检测耗时长等挑战。企业基于AI技术建立了产品噪音AI判定系统,利用全自动噪音采集和人工辨别取代传统静音房检测,通过异音自动检测和AI学习引擎的补充持续优化AI判定引擎的识别能力,实现异音智能化检测。该方案使检测人员数量从38人下降至3人,节拍提高近20倍,解决了瓶颈工位问题。🔷 案例7:中韩石化基于“机理+AI”模型的质量预测中韩石化聚烯烃质量检测依赖实验室人工化验,存在检测延时、质量预测主观性强的问题,而传统机理模型存在未知参数多、处理非线性问题复杂等局限。企业采用“机理+AI”混合模型,实现聚烯烃产品性能预测。实施过程包括数据收集预处理、机理模型简化、AI模型选择训练、模型评估验证、模型部署等步骤。该方案实现聚烯烃质量在线预测和波动预警,大幅提升了质量预测准确性,实现产品质量实时监控和优化控制。

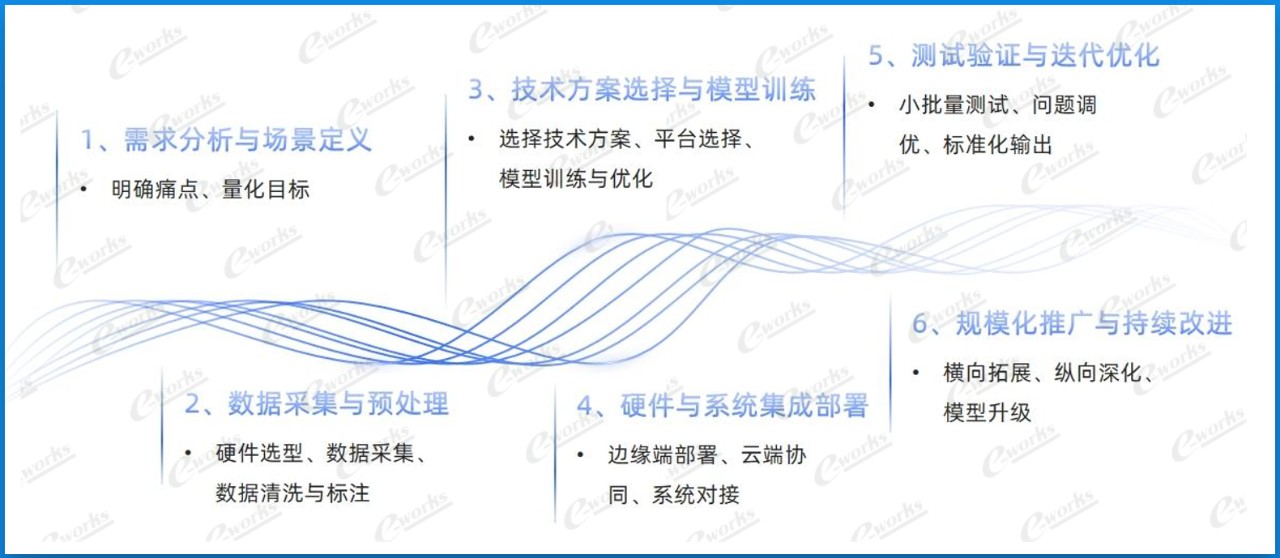

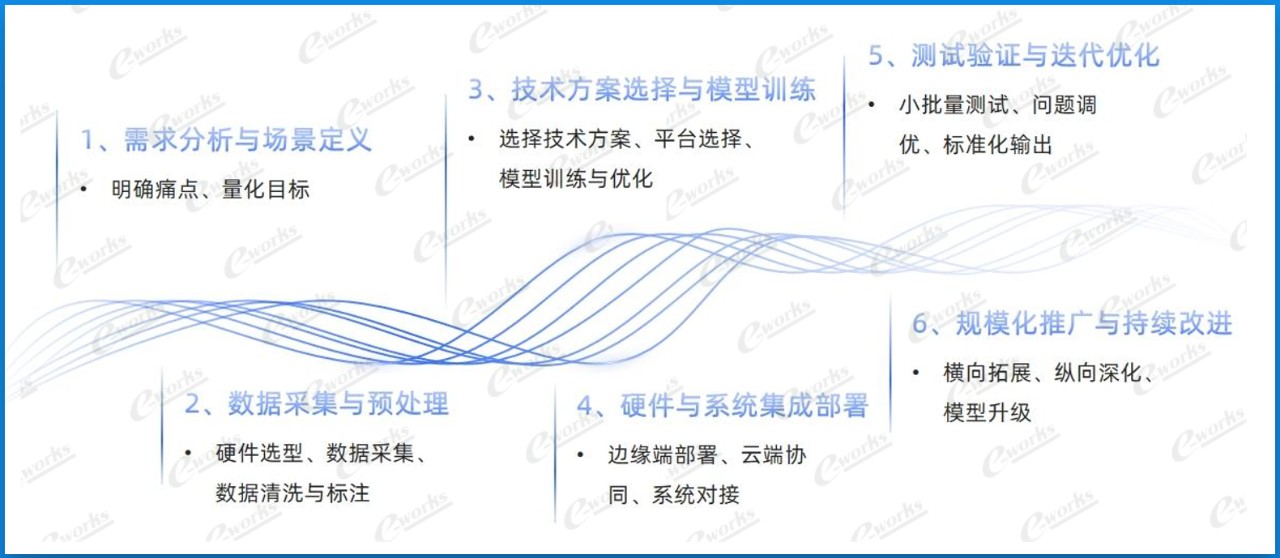

本次报告综合了7个应用案例的具体方案和实施过程,总结提炼了AI质量检测的通用性实施步骤,包括需求分析与场景定义、数据采集与预处理、技术方案选择与模型训练、硬件与系统集成部署、测试验证与迭代优化、规模化推广与持续改进,为企业部署方案提供参考。综上所述,本次报告揭示了AI技术对于制造业质量检测环节的革命性重塑。针对传统质检普遍存在的效率瓶颈、精度局限及人工依赖痛点,AI利用深度学习、机器视觉、声振融合等技术,构建起覆盖外观缺陷检测、功能性能验证、尺寸公差管控等六大场景的智能化解决方案体系,结合七个实际案例证明了AI质检在缺陷识别准确率提升、检测周期压缩、全流程追溯能力强化等方面的显著价值。此外,本次报告还提炼出涵盖需求诊断、数据治理、模型选型到部署验证的通用性实施路径,为企业构建AI质检能力提供可复用的方法论。未来,随着AI与边缘计算、数字孪生等技术的协同演进,制造业质检将实现从单点智能化检测到全链路质量预判的升级,推动制造企业质量管控能力的全面升级。后续我们还将推出制造业AI应用系列报告,包含AI技术在研发设计、生产管控、设备智能、供应链物流、营销服务等环节的应用研究,敬请持续关注,共同探索AI技术在制造业应用的无限可能!