为什么工业上大量是PI控制?

有同仁留言:“在一阶滞后过程,容易与Pl参数形成某种定量关系与结论,然后将这些结论推广到高阶过程。问题在于,火电控制基本没有一阶滞后,提高抗扰性对火电控制尤其重要。高阶控制器在高阶过程与一阶滞后过程的性能差异太大,一阶滞后与Pl之间的某些结论并不适用。”其实更根本的问题是:工业上需要吗?是普遍问题还是特例?实际现场控制的主要矛盾和矛盾的主要方面是什么?真的的是PID的能力问题?被控对象的纯滞后其实是两部分组成的,如果是真正的延迟造成的纯滞后,理论上是不能被反馈控制消除的。如果是高阶容性滞后造成的纯滞后,理论上使用高阶控制器是能够被消除的。这是进行高阶控制算法研究的一个非常重要的观点。但是实际工厂里,纯滞后究竟是什么造成的是很难分辨的,在反馈控制框架下,使用PI克服主导时间常数的影响获得抗扰能力和快速响应往往就足够了。如果还是不理想可以考虑使用串级、前馈等变结构增强,也可以想办法消除干扰源或者改善被控对象特性。大多数情况下,对被控对象进行精确建模以获得性能提升,既不现实,必要性也不大。工厂里大部分都是单回路PI控制,对一线工程师来说,参数整定是比使用高阶算法提升性更重要的工作。现场总有搞不定的控制问题,对一线工程师而言可行的解决方法是控制方案设计和工艺改进,如果寄希望于不熟悉的算法往往事与愿违。越是依赖于准确被控对象特性的控制算法,在工厂里越没有生命力,因为实际生产中不确定性无处不在,存在各种未知的干扰以及形形的约束。不考虑工厂的实际情况一味强调算法的先进,就很难落地生根。很多高阶控制器的低阶形式本质上很多也是PI的变形。PI对于反馈控制就像烹饪里的盐,其他的都是佐料都是风味。反馈控制用的的多的装置说明装置不确定性和非线性和工艺要求矛盾比较突出。当然可以通过精确建模和工艺设备改进实现工艺要求,但是考虑到成本因素,如果使用反馈控制就能达到预期效果,就会选择反馈控制。流程工业反馈控制用得多,恰恰说明流程工业的不确定性和非线性比较严重。没有必要都不会增加复杂度,在离散工业中,反馈控制就用的相对较少。

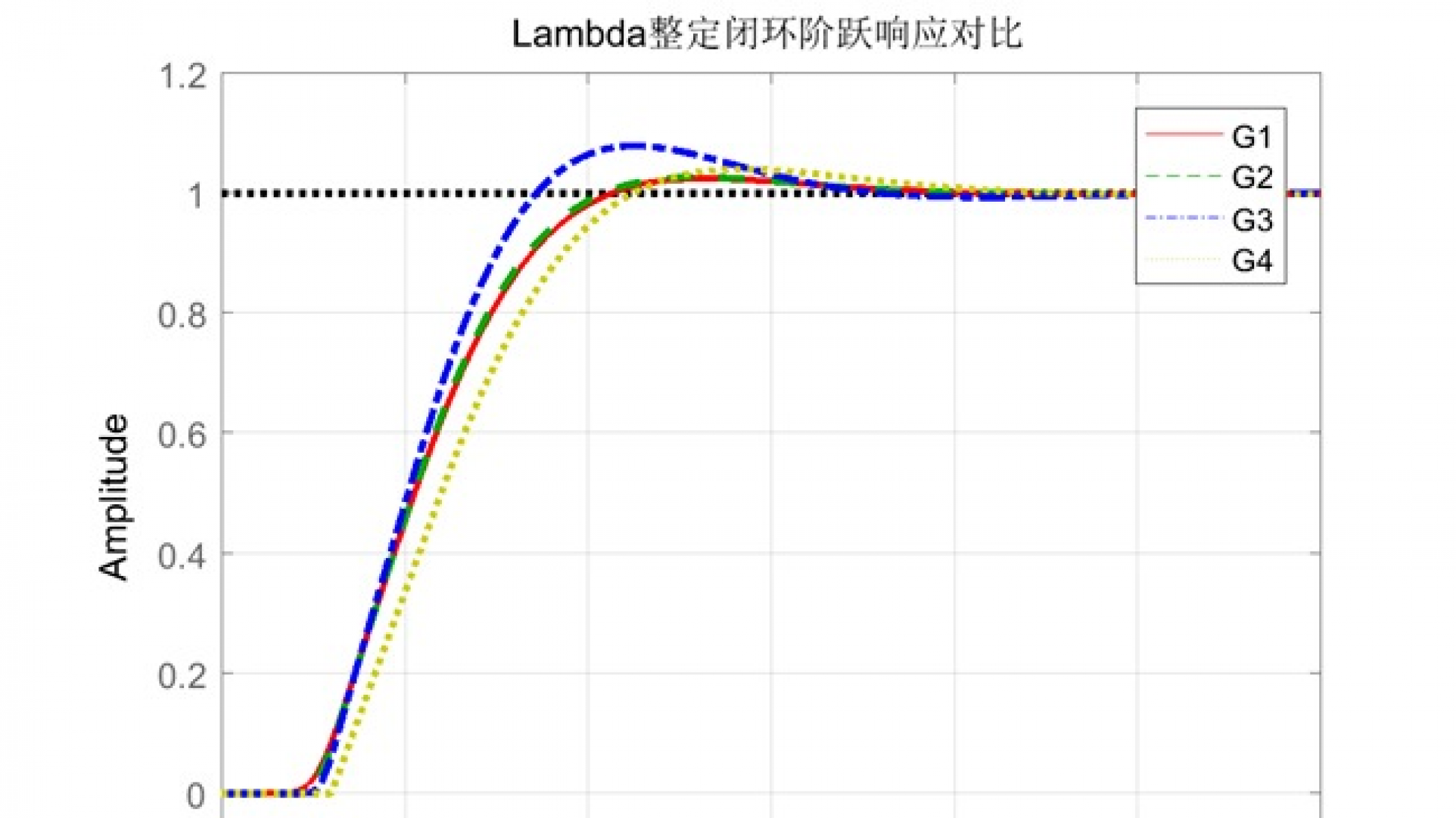

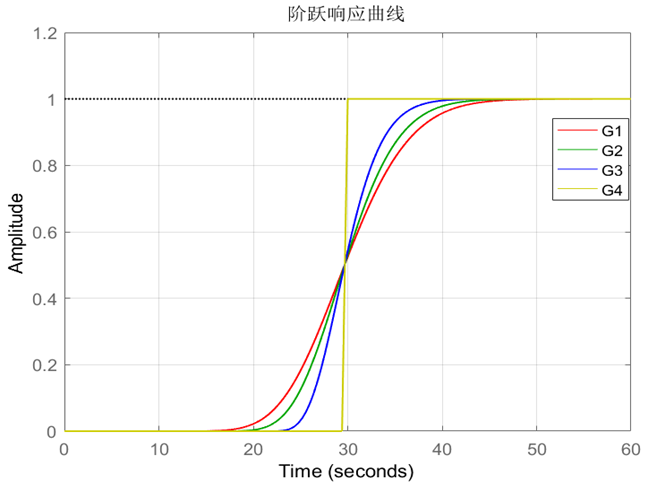

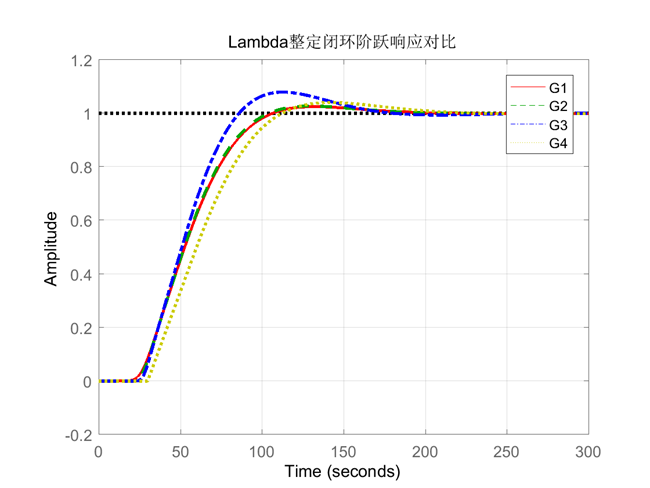

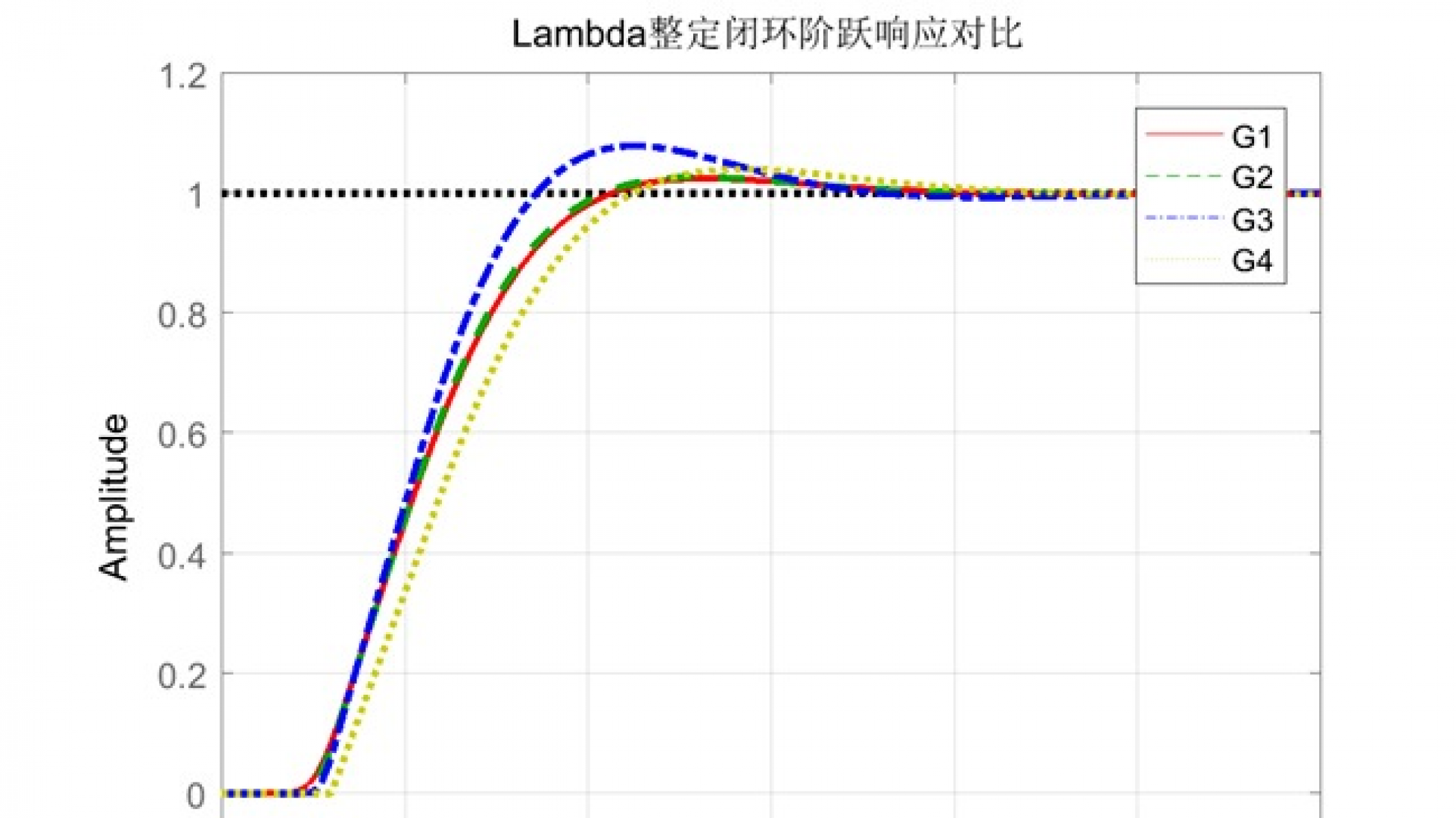

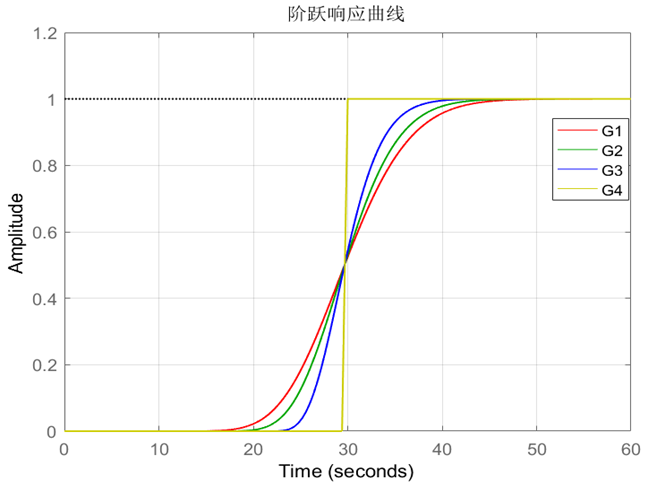

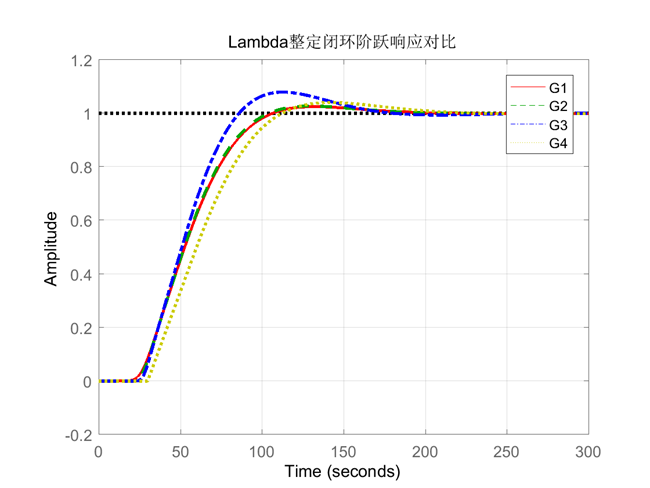

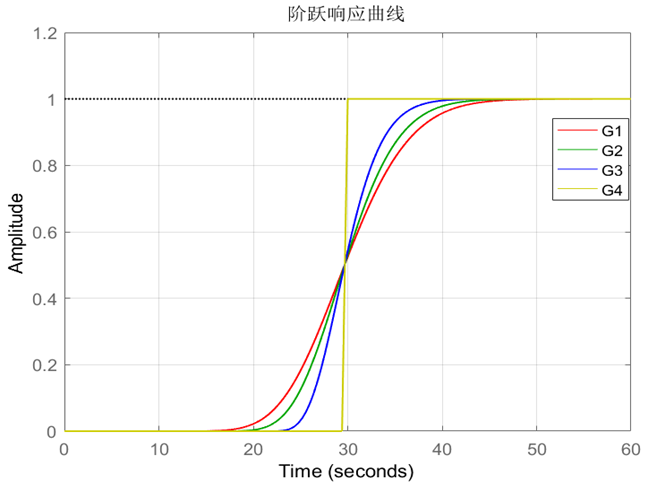

上图所示的四个被控对象模型中,从Lambda整定方法的角度看,达到ΔPV63.2%的点比较接近,也就是说T+τ基本上差不多都在30秒左右。但是实际上被控对象特性的差别还是很大的。这四个模型的传递函数如下:

试图对上述被控对象进行精确建模,既成本巨大,而且现场条件也不具备,关键是,不需要知道这些非常精细的模型参数,就能取得差不多的控制性能。

下面是Lambda整定的控制效果。使用PI进行控制就是要抓被控对象的主要矛盾和矛盾的主要方面,通过反馈和PI控制获得大部分的性能改进,并利用鲁棒性来对抗模型的不确定性。使用更复杂的控制算法获得闭环性能改进非常有限,比起不确定性和模型的不匹配给闭环性能的影响来,往往并不划算。Lambda整定方法力求简单,只整定PI就是为了方便工程师掌握,便于推广。而且我们认为,对现场工程师而言,大部分实际情况PI是足够的。特例一定会有,这是科学家和专家的问题。相对论理论非常严密,但是不影响我们日常使用牛顿力学解决问题。