赛博世界

在特高压输电工程中,为何铁塔对原材料质量管控有着极高的要求?

崔建新 信息总监

特高压输电线路铁塔通常高度较高、跨度较大,需要承受导线、地线、绝缘子等设备的重量以及风荷载、冰荷载等外力作用。只有使用高质量的原材料,才能确保铁塔具有足够的强度和稳定性。

需要注意的是,由于特高压铁塔制造原材料批次多、检测数据量大。现有流程中,检测报告多以纸质或Excel表格形式流转,导致生产调度与质量管控存在“时间差”。当出现质量问题时,需人工翻查多份记录追溯原材料批次,效率低下且易遗漏关键信息,难以满足特高压工程对质量问题的快速追溯要求。因此需要高性能工作站在原材料的采购、加工、运输、使用等各个环节进行实时数据传输,并通过数据分析及时发现原材料质量的变化和异常情况,以便及时采取措施进行调整和处理。

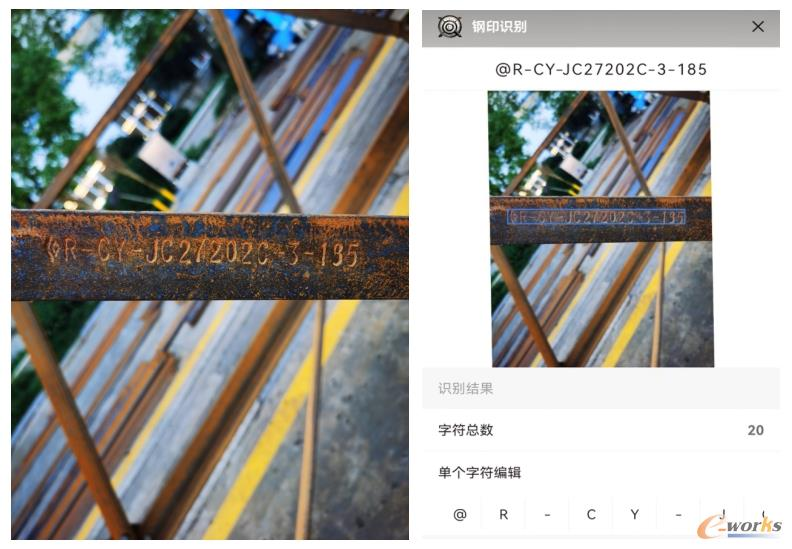

图1 AI视觉识别检测系统界面

在特高压铁塔质量检测环节引入 AI 技术时,企业基于惠普Z系列 Z2 G9 AI 台式工作站主要针对哪些场景进行了需求分析与可行性考量?

崔建新 信息总监

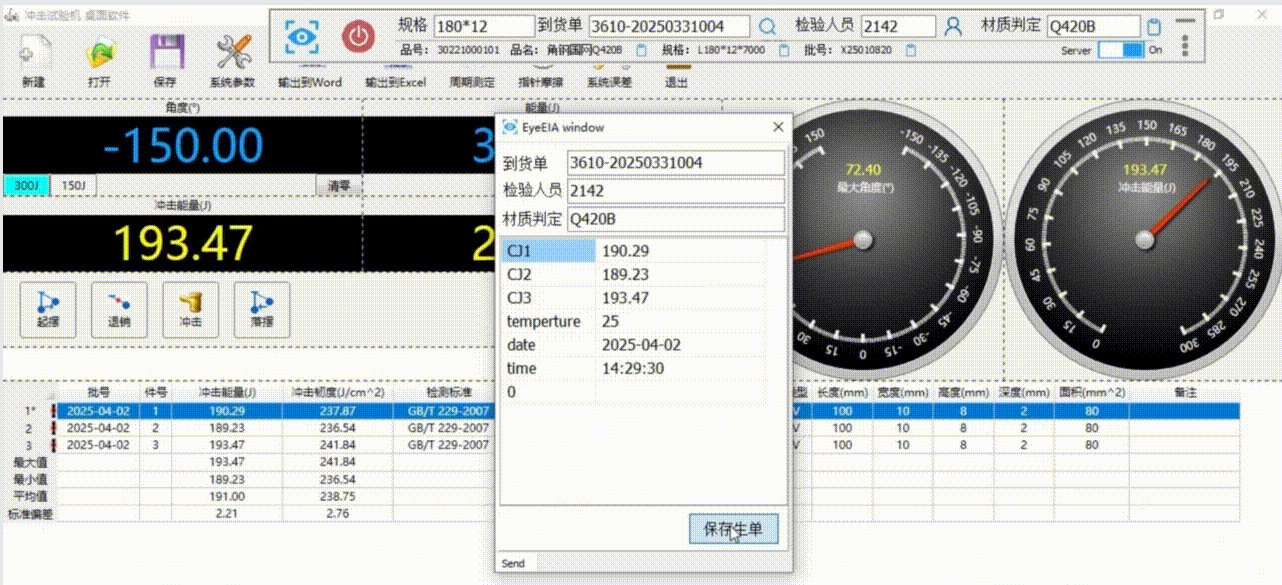

AI技术在检测数据识别中应用

图2 冲击试验机AI识别界面

AI技术在钢印识别中的应用

由于在输电线路铁塔的制造过程中,零部件的可追溯性管理至关重要。传统工艺采用人工操作钢印压制设备,在角钢、钢板、焊接件及螺栓等零部件上标记唯一零件号。这一过程存在显著痛点:

效率瓶颈:单批次零件压制耗时较长,且需专人操作设备;

人为误差:钢印模糊、字符缺失等问题导致后续工序识别困难;

追溯断层:纸质记录易丢失,生产数据难以与质量管控系统实时同步。

针对角钢、钢板等部件表面钢印的复杂成像环境,我们需要借助惠普Z系列 Z2 G9 AI 台式工作站搭载的NVIDIA® RTX™ A4000显卡,它可以精准捕捉钢印图像,使我们快速、高效的对铁塔零部件钢印号进行智能识别,便于零部件加工过程转序和分类打捆包装,并简化流程,减少对人工的依赖,提高工作效率及数据准确性。

图3 (左)钢印号|(右)通过AI识别后的钢印号文本

在AI识别检测数据过程中碰到了哪些算力方面的挑战?您认为应用惠普工作站为企业带来了哪些价值?

崔建新 信息总监

在整个AI应用过程中,首先我们需要解决异构系统间数据协同问题。对此,我们需要构建标准化的数据接口与智能逻辑判断机制,解决多源异构数据采集生成单据时序控制问题。这一方面对工作站CPU处理能力有着较高的要求,另一方面也因为需要在边缘端完成实时的数据采集与计算,对于工作站的可靠性也是一个挑战。凭借惠普Z系列 Z2 G9 AI 台式工作站配备的英特尔®高性能的酷睿™系列处理器,我们能够完成检验单据的自动化创建及数据溯源功能,同时,按照提前设定好的业务规则,精准判断新建单据时间,轻松解决了过去人工数据采集时,业务单据生成时间顺序混乱的问题,让整个流程更智能、更有序。

其次,在利用AI技术对图表数据进行自动分析和处理的过程中,工业现场对实时性要求严苛,而普通PC或工作站可能因计算资源消耗过大难以满足效率需求。对此,我们基于惠普Z系列 Z2 G9 AI 台式工作站搭载了英特尔®高性能的酷睿™系列处理器和专为高端设计工作而优化的NVIDIA® RTX™ A4000显卡,实时对OpenCV框架对拉伸试验机的应力-应变曲线图进行毫秒级特征提取。

最后,由于检测数据涉及多环节时序关联,有的格式并不规范,加上现场设备屏幕分辨率,光标干扰,初期检测界面关键字段识别准确率仅能达到82%左右。我们基于惠普Z系列 Z2 G9 AI 台式工作站建立多维度训练数据集,采集不同位置、不同大小,不同分辨率的设备屏幕图像千余组,并通过数据增强技术模拟干扰、低分辨率等极端工况,最终实现检测界面关键字段识别准确率突破99.7%。

图4 基于惠普Z系列 Z2 G9 AI 台式工作站实现检测界面关键字段识别

我认为惠普Z系列 Z2 G9 AI 台式工作站不仅填补了传统算力在智能追溯中的性能缺口,更以数据“采集-处理-追溯”全链路的无缝衔接,为铁塔制造质量管控搭建了从物理世界到数字孪生的可靠桥梁,成为电力装备智能制造升级中的创新底座。

转载自 数字化企业