禾六安

案例企业是个制造商,让供应商做VMI库存,但VMI的库存计划还是基于经验,一刀切地设置,问题多多。我探究了该企业的详情,发现根本不具备运行VMI的条件,主要跟信息系统的能力不足有关。

比如在案例企业的系统里,能看到最新的需求预测,但找不到历史上的需求预测。要知道,最新预测跟供应商现在的表现没啥关系,因为真正驱动供应商的预测呢,要追溯到补货周期前。假定供应商的补货周期是6个星期,我们需要6个星期前的预测作为基准,跟过去6个星期的实际需求比较,计算预测的误差,据此来设置安全库存,亦即最低库存Min----这是VMI库存计划中最根本,也是最难的部分。

该企业ERP用的是SAP系统,虽然理论上功能强大,但需求预测一旦成为历史,就再也找不到了----这些信息应该在,只是当时没有保存下来,或者保存了但没法从SAP中提取出来。这还不是最糟糕的:问他们的计划人员,系统里甚至连历史用量也找不到----SAP里面当然有历史用量,只是那得一个个产品去看,如果能找到后台的数据库的话,应该可以批量导出。

我们要么是基于历史信息,要么是基于预测做计划。两者都没有的时候,数据分析就无从着手,一刀切地设置库存计划水位就是自然选择了,这就为后续的短缺、过剩埋下伏笔。

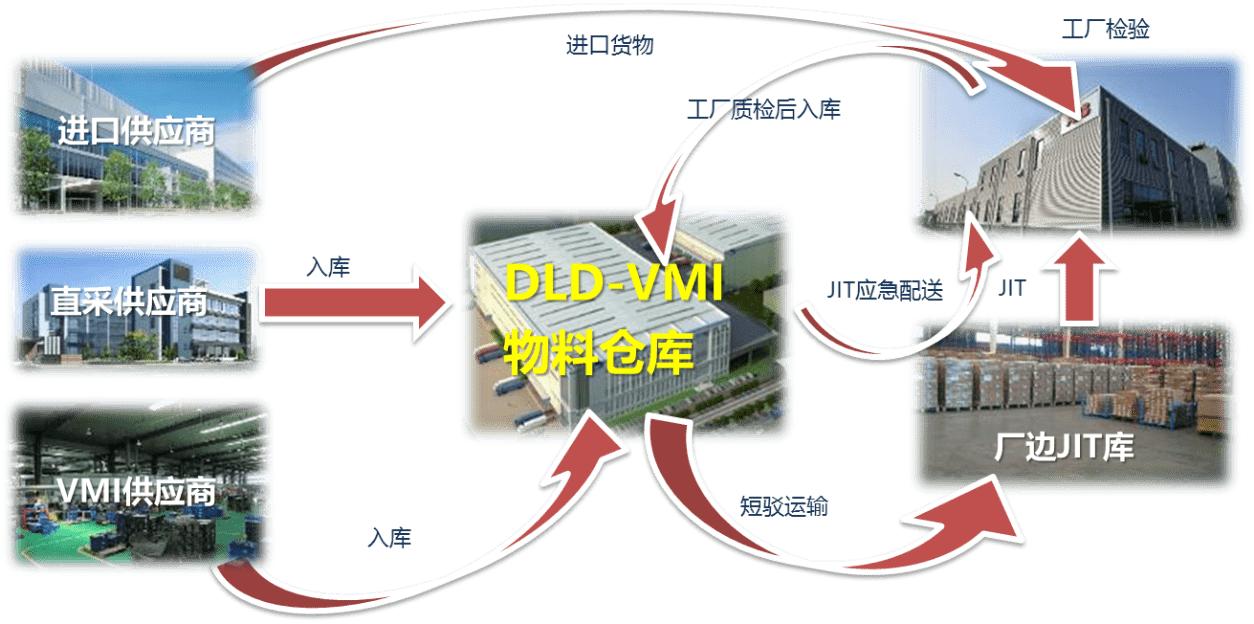

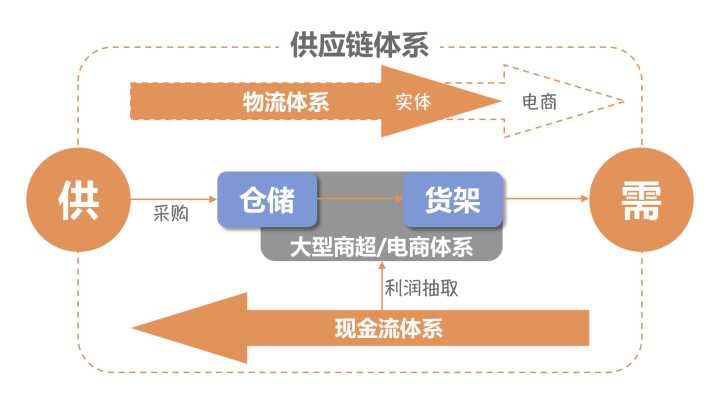

对于供应商来说,信息化水平低,没有电子商务系统,就没法系统、及时获知采购方的实际库存水位、最新的预测和最近的实际用量等关键信息。这都造成信息不对称。面对信息不对称带来的不确定性,供应链的自然反应就是拔高安全库存,通过一堆又一堆的库存来应对。拿信息换库存,在VMI里也尤其适用。

VMI是企业与关键供应商的深度集成,商业上必须以长期关系为基础,技术上必须以电子商务为平台。就信息化和电子商务而言,在硅谷二十年前就能做到的,现在国内的很多企业还是做不到。这后面不是因为信息技术或者经费问题,而是因为在快速发展中,企业一直没有决心来推动信息化----信息系统的建设是个长周期任务,今年忙的跟三年前忙的不会有显著区别,比如主数据的维护等,所以就一拖再拖。系统能力不足,就拿组织措施来弥补。就拿案例企业来说,这几年显著改善团队的力量,其计划人员大都是名校毕业,或者有知名外资企业的背景。但在信息系统如此薄弱的环境里,巧妇难为无米之炊,就不可避免地倒退到拍脑袋做计划了。

离开信息系统和电子商务,信息主要通过Excel和Email传递,在相互博弈和短缺造成的极度不信任下,人为操纵信息的情况就更普遍,多重需求预测的问题也就更严峻:公司的计划给采购一套数字,采购给供应商另一套数字,供应商拿到后再做调整,变成第三套数字。这三重预测注定是层层加码,其后果在高速增长的时候显现不出来,因为是短缺;一旦增速放缓或下降,所有的石头就会露出水面,供应链上库存、产能过剩会要了我们的命。

那么或许有人会问,要做好VMI,信息系统得具备什么条件?这里简单列举一些:

·ERP系统要有能力录入预测,且通过电子商务的方式传递给供应商;

·VMI的Min和Max计划水位要能通过电子商务传递给供应商;

·供应商实时得到库存数据,比如在库、在途、验收状态、质量问题等。如果做不到实时,也要每天或至少每周能够更新给供应商;

·供应商可得到实际的消耗数据,按日、按周、按月等汇总;

·供应商能够输入未来N周的补货计划(N取决于供应周期);

·基于预测和补货计划,库存的期望水位能够传递给供应商。

还有些能力,如果能具备的话,对VMI的管理则非常有用。比如预期库存一旦低于Min,或者已经是零库存,系统能够通过Email或其他方式主动提醒供应商;供应商可以通过电子商务获取自己的绩效KPI,比如过去三个月内,有多少次断货,次品率是多少等;供应商可以通过电子商务获取最新图纸、设计变更、质量报告等。要知道,凡是我们手工能够发两次email解决的问题,理论上都可以自动化,交给电子商务来应对。